Эффективные промышленные паровые котлы от BTS Group – принцип работы и области применения

Паровой котёл или бойлер — это сердце системы теплового обеспечения во многих отраслях промышленности. Это оборудование превращает энергию топлива в пар под давлением, обеспечивая процессное нагревание, стерилизацию, выработку электроэнергии и десятки других применений.

Благодаря высокой теплоотдаче и отличной управляемости, паровые котлы находят применение от малых производств до крупных электростанций.

В этой статье мы рассмотрим определение, типы и компоненты паровых котлов, а также их преимущества, ключевые критерии выбора, установки и запуска, обслуживания и оценки стоимости, чтобы помочь вам выбрать наиболее подходящий вариант для вашего проекта.

Что такое паровой котёл?

Паровой котёл или бойлер — это устройство, которое с помощью тепловой энергии превращает воду в пар под давлением. Этот пар может быть использован в таких областях, как центральное отопление, электростанции, а также тяжёлая и процессная промышленность.

Сердце котла — горелка и камера сгорания, в то время как паровой барабан, теплообменники и питательный насос отвечают за отделение сухого пара, теплопередачу и поддержание уровня воды.

На выходе парового котла может быть получен насыщенный пар (температура соответствует давлению) или перегретый пар (температура выше точки насыщения).

Ценность парового котла BTS в промышленности заключается в трёх основных аспектах:

- Безопасное и стабильное производство пара,

- Возможность точного контроля температуры и давления,

- Эффективная передача энергии — как в малом, так и в крупномасштабном формате.

Работа парового котла основана на простом принципе: топливо сгорает, выделяется тепло, и это тепло превращает воду в пар. Ниже подробно описан процесс работы парового котла:

- Вода подаётся в котёл.

- Топливо (природный газ, дизельное топливо, мазут, уголь, биомасса и т.д.) смешивается с воздухом в горелке котла и воспламеняется.

- Горячие газы, образующиеся при сгорании, проходят по трубам и стенкам котла, передавая тепло воде.

- Вода нагревается до температуры кипения, соответствующей рабочему давлению, и изменяет фазу — превращается в насыщенный пар под давлением.

- Образовавшийся пар выходит из котла и направляется к потребителям (например, промышленному оборудованию или системам отопления).

- Остатки пара (конденсат) собираются, обрабатываются и возвращаются в цикл повторно.

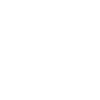

Топливо для паровых котлов и варианты сжигания

Выбор типа топлива в паровых котлах играет ключевую роль в таких аспектах, как эффективность работы, простота эксплуатации, затраты на обслуживание и уровень выбросов. Основные виды топлива:

1. Природный газОдин из самых чистых видов ископаемого топлива с высокой теплотворной способностью и полным сгоранием. Содержит минимальное количество серы и при использовании горелок типа Low-NOx позволяет существенно снизить выбросы оксидов азота (NOx).✅ Преимущества:– Простота эксплуатации– Не требует больших хранилищ– Лёгкое техническое обслуживание

2. Жидкое топливо (дизель, мазут)Альтернатива природному газу. Требует наличия резервуаров для хранения, а также оборудования для контроля выбросов (из-за содержания серы и сажи).Мазут, ввиду высокой вязкости, нуждается в подогревателях и специальных форсунках.

3. Сжиженный газ (LPG)Смесь пропана и бутана, хранящаяся в баллонах или под давлением в резервуарах.Является относительно чистой альтернативой природному газу в регионах, где отсутствует газовая сеть. Однако требует специальных ёмкостей для хранения под давлением.

4. УгольДешёвый, но крайне загрязняющий вариант топлива (высокие выбросы CO₂).Требует строгого контроля выбросов SOx и NOx, а также систем для утилизации золы и сажи.

5. Биомасса и вторичное топливоВключает измельчённую древесину, пеллеты, аграрные отходы, багас (жмых сахарного тростника), биогаз и даже биожидкости.✅ Преимущества:– Возобновляемый источник энергии– Нейтральный углеродный цикл❗ Недостатки:– Более низкая теплотворная способность– Высокая влажность– Сложности в проектировании котлов и систем сгорания

6. Электричество (электрические котлы)Экологически чистый, бесшумный и простой в установке вариант.Из-за высокой стоимости электроэнергии применяется в основном на малых мощностях или там, где электричество дешёвое.

7. Водород (перспективное будущее)Чистое топливо, не производящее CO₂ при сгорании.Использование водорода требует специальных горелок и строгого соблюдения требований безопасности. Считается перспективным направлением для будущих энергосистем.

Виды паровых котлов

Промышленные паровые котлы в основном изготавливаются в двух основных типах: огнетрубные (fire-tube) и водотрубные (water-tube). В таблице ниже представлены ключевые различия между этими двумя типами, а далее приведено подробное описание каждого из них.

| Характеристика | Огнетрубный котёл | Водотрубный котёл |

|---|---|---|

| Схема потока | Горячие газы внутри труб, вода — снаружи (в кожухе) | Вода внутри труб, горячие газы — снаружи |

| Рабочее давление | До ~20 бар | Очень высокое (десятки до сотен бар) |

| Производительность пара | От низкой до средней (сотни кг до нескольких тонн/ч) | Высокая (десятки до сотен тонн/ч) |

| Тепловой КПД | Средний (улучшается при многоходовом дизайне) | Более высокий (благодаря большей поверхности теплообмена) |

| Первоначальная стоимость | Ниже при одинаковой мощности | Выше (из-за сложной конструкции) |

| Обслуживание | Проще в эксплуатации, требует меньше навыков | Сложнее, требует опытных операторов |

| Примеры применения | Пищевая, текстильная, медицинская, мастерские | Электростанции, нефтепереработка, нефтехимия, тяжёлая промышленность |

Огнетрубный паровой котёл (Fire-Tube Boiler)

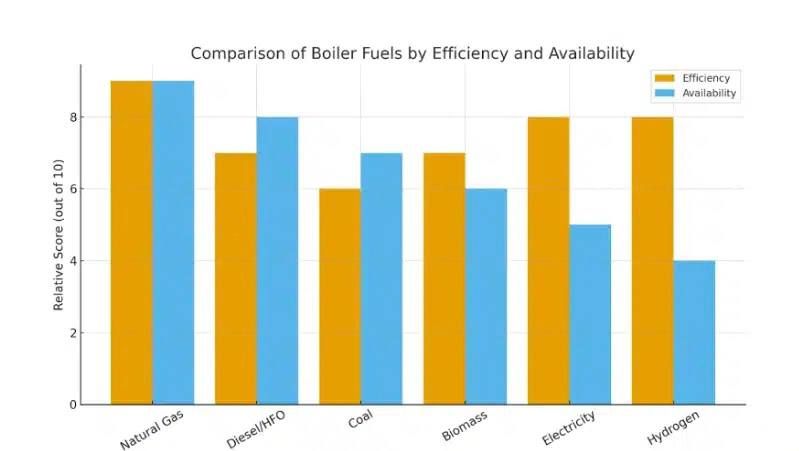

В огнетрубных котлах горячие газы, образующиеся при сгорании, проходят через трубы, в то время как вода находится снаружи труб, в кожухе. Тепло передаётся через стенки труб воде, превращая её в пар.

Эта конструкция проста, надёжна и проверена временем. В современных моделях с многоходовой системой (multi-pass) достигается повышенный уровень теплопередачи и КПД.

🔎 Практическое замечание:Противоположно распространённому мнению, огнетрубные котлы подходят не только для малых предприятий. Они широко используются в различных отраслях — от небольших цехов до средних заводов, где требуется низкое или среднее давление и умеренное производство пара.

Наиболее распространённые сферы применения:

- Пищевая промышленность

- Текстильное производство

- Больницы и медицинские учреждения

- Химическая промышленность

- Отопление промышленных объектов

- Небольшие электростанции

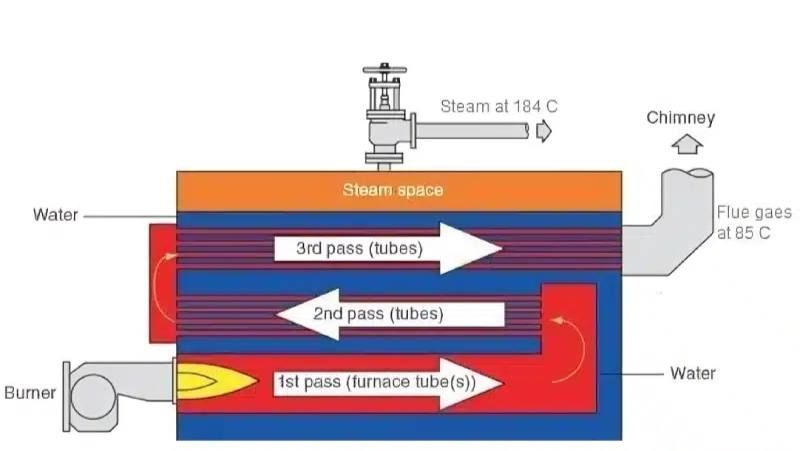

🔧 Основные элементы, находящиеся под давлением:

• Обечайка (корпус котла) — ShellОбечайка парового котла изготавливается из горячекатаных стальных листов с продольными и кольцевыми сварными швами и служит внешней оболочкой для всех компонентов, находящихся под давлением.Материал корпуса, как правило, — это жаропрочная углеродистая сталь, например:

- 17Mn4 (по стандарту DIN 17155)

- A516-Gr70 (по стандарту ASTM)

Толщина стенки зависит от рабочего давления. Все сварные швы проходят неразрушающий контроль (например, ультразвук — UT).

- При толщине менее 15 мм обычно применяются местные (иранские) листы.

- При большей толщине — импортные листы (например, DILLINGER или POSCO).

• Топочная камера (Furnace)В трёхходовых котлах (мощностью от 2000 кг пара/ч или приблизительно 1500 кВт) используются гофрированные (corrugated) топки.Топка — это основная зона сгорания топлива, где происходит до 50% всего теплообмена.

- Она имеет цилиндрическую (кольцевую) форму.

- Гофрированная структура повышает теплообмен и обеспечивает большую механическую гибкость, что важно для компенсации теплового расширения.

• Трубная решётка (Tube Sheet)Эта деталь служит местом соединения огневых труб с корпусом котла.

- Требует достаточной толщины для выдерживания давления и термомеханических нагрузок.

- Возможна цельная изготавливаемая до 4.3 м в диаметре, сверлится на станках CNC.

- Все сварные соединения проходят контроль ультразвуковым методом (UT).

• Камера рециркуляции (обратная камера / Wetback Chamber)После выхода из топки, горячие газы поступают в обратную камеру (wetback), откуда направляются во второй ход труб.

- Концы труб второго хода привариваются к передней части камеры методом герметичного шва (Seal Weld).

- Задняя пластина камеры соединена со второй трубной решёткой при помощи коротких опорных шпилек.

- Часть сварных швов в зоне камеры тестируются методом радиографии (рентген-контроль).

- На задней части камеры предусмотрено ревизионное отверстие, обеспечивающее удобный доступ для технического обслуживания и осмотра.

• Дымогарные трубы (Smoke Tubes)В конструкции огнетрубных котлов применяются бесшовные жаропрочные стальные трубы, соответствующие стандартам:

- DIN 17175 (St35.8 / St45.8)

- EN 10216-2 (P235GH / P265GH)

Бесшовные трубы обеспечивают более долгий срок службы по сравнению со сварными, хотя и стоят дороже.

- В трёхходовых котлах:

- Первый ход — топка

- Второй ход — трубы между передней трубной решёткой и обратной камерой

- Третий ход — трубы между передней и задней решётками

В зависимости от конструкции, концы труб либо развальцовываются (expand) в трубные листы, либо привариваются к ним.

• Спиральные трубы (Spiral Tubes)В некоторых трёхходовых котлах для улучшения теплообмена в третьем проходе используются трубы с внутренними спиральными ребрами.

- Эти ребра вызывают турбулентность потока горячих газов

- Препятствуют образованию стационарного граничного слоя внутри трубы

- Результат: увеличенная площадь контакта газа с трубной поверхностью и улучшенная эффективность теплообмена

• Укрепляющие стержни (Stay Bars)Используются для механической устойчивости внутренних элементов котла. Делятся на два типа:

- Короткие — соединяют заднюю трубную решётку с обратной камерой (wetback)

- Длинные — соединяют переднюю и заднюю трубные решётки между собой

Перед сваркой все стержни проходят контроль магнитными частицами (MT), а после сварки — капиллярный контроль (PT) для проверки качества соединений.

Компоненты, не находящиеся под давлением

• Смотровые люки (Inspection Openings):Специальные отверстия или люки, предназначенные для вентиляции, очистки и осмотра внутренних частей котла. Обычно размещаются в различных частях корпуса для удобного доступа.

• Теплоизоляция (Thermal Insulation):Все участки котла, контактирующие с горячей водой, паром, дымовыми газами или пламенем, покрываются теплоизоляционными материалами (например, каменной ватой или огнеупорным кирпичом) для снижения теплопотерь и обеспечения безопасности персонала.

• Обшивка (Кожух, Casing):На теплоизолированные поверхности монтируется металлический кожух из нержавеющей стали или алюминия, который защищает изоляцию от повреждений и придаёт котлу эстетичный внешний вид.

• Опоры (Supports):Котёл устанавливается на две полуцилиндрические опоры, называемые «Saddle», которые равномерно распределяют вес и обеспечивают устойчивость конструкции.

• Люк для персонала (Manhole):Овальный или круглый люк, установленный в верхней части котла, предназначен для входа персонала внутрь корпуса при проведении осмотров или ремонта. Герметично закрывается болтами и прокладкой во избежание утечек пара или воды.

• Грузовые проушины (Lifting Lugs):Ушки на верхней части котла, предназначенные для безопасного подъёма и перемещения оборудования при помощи кранов, крюков или цепей.

🧪 Приборы и арматура (Instrumentation & Valves)

• Основной паровой клапан (Main Steam Stop Valve):Устанавливается на выходе пара, обеспечивает подачу пара в систему либо его полную остановку в аварийных или сервисных ситуациях.

• Предохранительный клапан (Safety Valve):Пружинный клапан, автоматически открывающийся при превышении допустимого давления, сбрасывает избыточный пар для поддержания безопасного уровня давления.

• Клапан продувки (Bottom Blowdown Valve):Расположен в нижней точке котла и используется для периодического удаления воды с накопившимися солями и отложениями. Помогает улучшить качество воды в системе и предотвратить накипь.

• Индикаторы уровня воды (Water Level Gauges):Стеклянные или электронные приборы, показывающие текущий уровень воды в котле. Позволяют оператору контролировать уровень в пределах допустимых норм.

• Манометр (Pressure Gauge):Показывает текущее давление пара внутри котла. Единицы измерения — бар или паскаль, в зависимости от стандарта.

• Система контроля TDS (TDS Control System):Состоит из:

- зонда проводимости (для измерения общего количества растворённых веществ),

- автоматического клапана сброса,

- контроллера.Система поддерживает уровень TDS на оптимальном уровне и обычно включает охладитель проб воды для доведения её температуры до безопасного значения перед измерением.

Система управления паровым котлом

Система управления котлом представляет собой комплекс оборудования, обеспечивающего контроль и регулирование всех ключевых параметров, таких как:

- давление пара,

- уровень воды,

- работа горелки.

Система проектируется в соответствии со стандартом ISA и включает в себя:

- Регулятор давления пара, который управляет мощностью горелки и поддерживает заданное давление;

- Регулятор уровня воды, управляющий подачей питательной воды через насос;

- Локальная электрическая панель управления (Local Panel) с уровнем защиты IP44, включающая в себя:

- выключатели,

- контакторы,

- реле,

- сигнальные лампы,

- устройства защиты.

Эта система обеспечивает надёжную и безопасную эксплуатацию котла.

Водотрубные котлы (Water-Tube Boilers)

В водотрубных котлах направление движения среды противоположно, чем у жаротрубных.

- Вода циркулирует внутри труб,

- а горячие дымовые газы — снаружи.

Такое решение идеально подходит для высоких рабочих давлений и больших объёмов производства пара. Поэтому водотрубные котлы применяются в:

- паровых электростанциях,

- нефтехимических заводах,

- крупных промышленных объектах.

🔧 Основные компоненты водотрубного котла и их функции

• Камера сгорания (Furnace):Основное место горения топлива. Стенки камеры обычно водоохлаждаемые (Water Walls), которые защищают конструкцию от жара и одновременно участвуют в теплообмене.

• Горелки (Burners):Устанавливаются по периметру камеры. Обеспечивают подачу топлива и воздуха, устойчивое пламя, соответствие экологическим нормам (Low-NOx).

• Паровой барабан (Steam Drum):Находится в верхней части. Служит для отделения пара от воды, удаления влаги, хранения воды и ввода химических реагентов.

• Грязевой барабан (Mud Drum):Нижний резервуар. Здесь оседают тяжёлые примеси и отложения. Используется для периодической продувки (blowdown).

• Коллекторы, нисходящие и восходящие трубы (Headers & Downcomers/Risers):Обеспечивают циркуляцию воды и пара между барабанами. Движение может быть естественным или принудительным.

• Водяные трубы (Water Tubes):Узкие трубы, где вода превращается в пар. Благодаря большому количеству труб обеспечивается высокая поверхность теплообмена и большая паропроизводительность.

• Пароперегреватель и повторный пароперегреватель (Superheater & Reheater):Предназначены для нагрева пара до перегретого состояния или повторного подогрева пара после турбины — для повышения КПД.

• Экономайзер (Economizer):Теплообменник, использующий остаточное тепло дымовых газов для подогрева питательной воды — снижает расход топлива.

• Воздухонагреватель (Air Preheater):Нагревает воздух, поступающий к горелке, за счёт тепла отработанных газов. Повышает эффективность горения.

• Дымосос и система дымоудаления (Draft System):Состоит из вентиляторов наддува (FD Fan), вытяжных вентиляторов (ID Fan), дымоходов. Обеспечивает подачу воздуха и удаление дымовых газов. Может включать системы очистки (фильтры, скрубберы).

• Питательный насос (Feedwater Pump):Высоконапорный насос, подающий воду в котёл. Критически важен для стабильной работы котла.

• Системы управления и безопасности (Control & Safety):Включают:

- предохранительные клапаны на паровом барабане и перегревателе,

- передатчики давления и температуры,

- уровнемеры,

- системы аварийного отключения (например, отключение горелки при низком уровне воды или избыточном давлении).